XCLUSTER CHAIN:

LA PRODUZIONE DI CATENE DIVENTA

DIGITALE

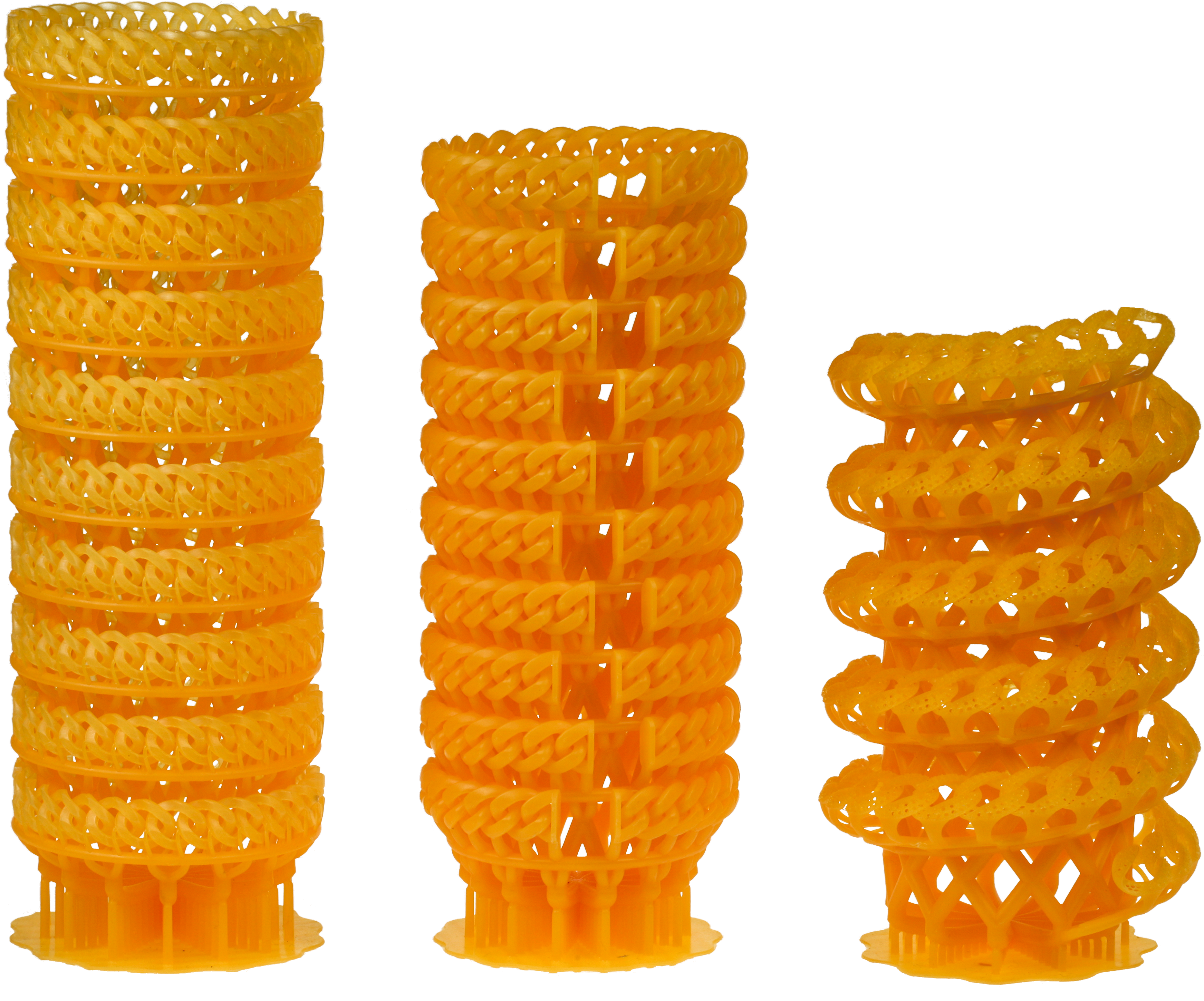

XCLUSTER CHAIN è basata sulla tecnologia XCluster®, che unisce la stampa 3D ad alta risoluzione alla microfusione a cera persa in un flusso di lavoro completamente digitale. Grazie alla combinazione di nuovi materiali fondibili, delle stampanti stereolitografiche 3D e del software appositamente sviluppato, la produzione diventa completamente digitale ed automatizzata.

Il concetto di albero di fusione è stato completamente cambiato, sostituendo il piantone centrale, con tutte le diramazioni, con una nuova geometria chiamata cluster, dall'inglese grappolo.

L'assenza del piantone centrale permette di avere una densità e un'efficienza più alta, quindi di avere molti più oggetti nello stesso cilindro e un utilizzo minore di metallo. Un singolo cilindro può includere fino a 2.000 oggetti di qualsiasi complessità.

Il metodo tradizionale e i suoi limiti

Anche se i macchinari convenzionali per catene sono stati costantemente migliorati negli ultimi decenni, i loro processi incontrano ancora i grandi limiti dati da un'applicazione puramente meccanica.

Oltre a questo, è antieconomico stampare piccoli quantitativi piuttosto che pochi pezzi.

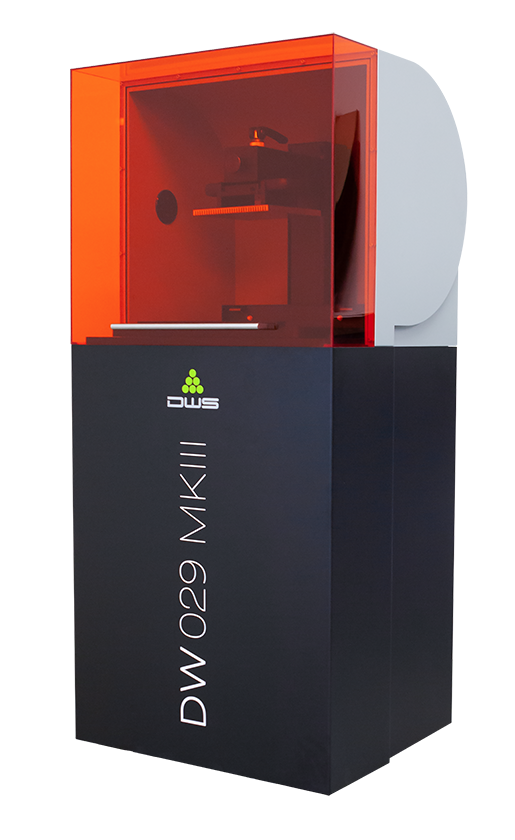

La soluzione di DWS

Lo sviluppo di XCluster Chain di DWS completa il flusso di lavoro con un collegamento diretto tra stampa 3D e microfusione. Ora è possibile ottenere design e qualità, anche meccaniche, che prima erano difficili da realizzare.

XCluster Chain non è solo una tecnologia sostitutiva, ma mira ad aumentare in modo esponenziale la creatività e quindi gli sbocchi di mercato. Così non solo possiamo ottenere catene già ammagliate, senza saldatura, mai realizzate prima, ma anche riuscire a produrre un prodotto qualitativamente migliore, senza tutti gli interventi tipici della produzione convenzionale.

Il software Nauta XCluster Chain è in grado di preparare automaticamente il file e la produzione che verrà messa in stampa. E' comunque possibile modificare qualsiasi parametro in qualsiasi momento. Partendo dal dimensionamento del diametro del cluster per adattarsi al cilindro, il software gestisce sia la lunghezza desiderata del bracciale/collana che tutti i canali di colata necessari, mediante l'utilizzo di una costruzione a spirale. Per la massima flessibilità, è possibile generare diversi tipi di design all'interno dello stesso cluster. Infine, il software posiziona il cilindro nell'area di lavoro della stampante disponibile, pronto per la fase di stampa.

Caratteristiche

- Alta risoluzione e precisione

- Nessun limite di complessità geometrica

- Ottima ripetibilità e scalabilità

- Aumenta la produttività, riduce i tempi e i costi di produzione

Dettagli e vantaggi

Il sistema XCluster Chain rende possibile:

-

Stampare elementi in alta risoluzione e precisione per la produzione diretta

-

Possibilità di produrre customizzato e persino in piccole quantità e pezzi unici

-

Flessibilità per la massima libertà nell'uso di nuove geometrie, forme straordinarie e complesse, così da produrre prodotti completamente nuovi: catene vuote, pietre preincastonate, forme, pesi e comportamenti tattili che non possono essere ottenuti con le tecniche convenzionali

-

Scalabilità aggiungendo ulteriori stampanti per gestire tutti i tipi di lotti di produzione

-

Eliminazione delle fasi di lavorazione tradizionali del metallo, come la saldatura, filettatura e svuotamento. Attraverso il software è possibile ottenere una catena già ammagliata, in alcuni casi con le chiusure già assemblate e tutto ciò senza saldatura

-

Processi funzionali completamente digitali che vanno dal computer alla microfusione a cera persa in due step: il flusso di lavoro produttivo è drasticamente ridotto

-

Produzione in tempo reale: permette di produrre ciò che è necessario, senza stoccaggio

-

Grazie ad un ampia gamma di stampanti, questo sistema è adatto ad aziende di qualsiasi dimensione, incluse piccole aziende e professionisti indipendenti

-

User-friendly: intuitivo e facile da usare

-

La razionalizzazione della gestione dei metalli (metalli preziosi e non-preziosi)

-

Completa ripetibilità grazie ad un processo totalmente digitale

-

Non sono richieste lunghe formazioni e forze lavoro specializzate. Non sono necessarie competenze specifiche per avvicinarsi a questo lavoro

-

Risparmio di tempo: eliminazione di moltissimi processi tradizionali

-

Si adatta perfettamente ai requisiti di industria 4.0 per via dei processi digitali

-

Velocità e rapidità nell' introdurre nuove idee, nuove collezioni

-

Diminuzione dei costi